Solange ein Produktionsbetrieb nicht vollständig digitalisiert ist und an jedem Arbeitsplatz Daten direkt in einem ERP-, MES- oder BDE-System erfasst werden können, sind analoge Auftragsbegleitkarten ein probates, bewährtes Mittel, um Abläufe und Prozesse zu dokumentieren.

Kleine und mittlere Unternehmen stehen damit vor der Herausforderung, einerseits analoge Medien in der Auftragsbearbeitung einsetzen zu müssen, andererseits Prozesse in ein MES- oder ERP-System zu integrieren. Die händische Übertragung von Daten aus Auftragsbegleitkarten in ein IT-System ist jedoch zeitraubend und fehleranfällig.

Das Mittelstand-Digital Zentrum WertNetzWerke hat im Wertschöpfungslabor Hagen auf dem Campus der FernUniversität einen Demonstrator in Betrieb, der gleich zwei produktionsnahe Anwendungen für KI zeigt:

- In einem Begleitkarten-Demonstrator werden auf Basis einer trainierbaren KI unterschiedliche Dokumentformate gescannt. Handschriftliche Eintragungen werden systemseitig erkannt, ebenso die Zuordnung von Namenskürzeln zu Personen. Die Erkennungsquote wird dabei durch ein selbstlernendes System laufend erhöht. Die so erzeugten digitalen Daten werden nach internen oder externen Standards aufbereitet und dan intern in Produktionsplanung, ERP, Warenwirtschaft usw. integriert.

- Ein „intelligenter“ Montagetisch prüft durch eine KI-basierte Bilderkennung mit einer integrierten Kamera, ob ein zu verbauendes Montageteil den Vorgaben entspricht.

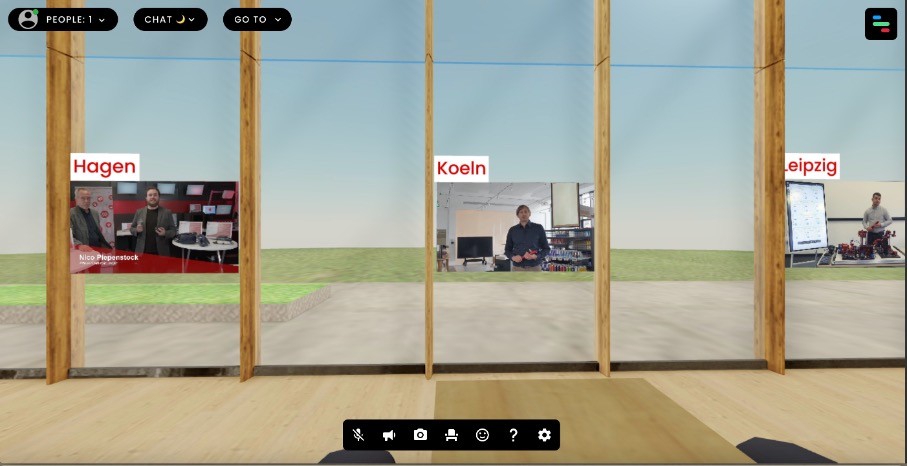

Jetzt ist der eCards-KI-Demonstrartor in die virtuelle Lernumgebung „Enterprise Metaversum WertNetzWerke“ integriert und symbolisiert dort die standortübergreifende Vernetzung von Partnern in einem Wertschöpfungsnetzwerk.

Anhand von an unterschiedlichen Arbeitsorten gedrehten Videos werden die Arbeitsschritte durch Avatare, die stellvertretend für die Partner agieren, moderiert und erklärt.

Standort 1: Ein Maschinenteil fällt aus, Ersatz ist ab Lager des Herstellers nicht kurzfristig zu

bekommen.

Abstimmung mit Partnern: Herstellung mit additiver Fertigung möglich?

Ausbau des beschädigten Teils, Ausfüllen des Auftrags/der Auftragsbegleitkarte, Versand nach Standort 2

Standort 2: Wareneingang, 3D-Scan des beschädigten Teils, Ausfüllen und Scannen der Auftragsbegleitkarte, Datenübertragung des Scans in eine private Cloud, Information an Standort 3

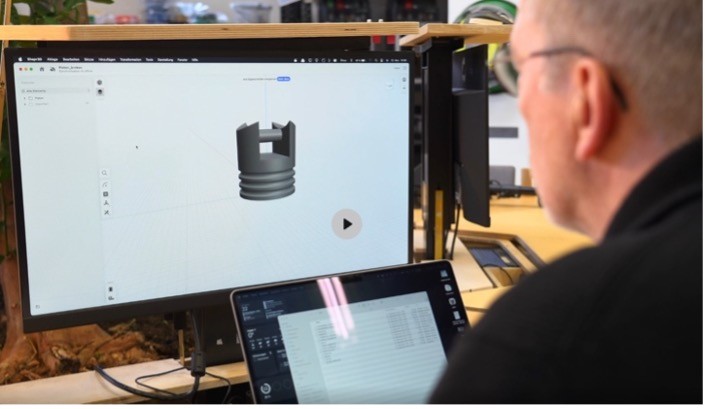

Standort 3: Digitale „Reparatur“ des Maschinenteils mit CAD; Ausfüllen und Scannen der Auftragsbegleitkarte, Datenübertragung in die Cloud, Information an Standort 4

Standort 4: 3D-Druck des Ersatzteils, Versand an Auftraggeber, Ausfüllen und Scannen der Auftrags-

begleitkarte

Standort 1: KI-gestützte Überprüfung des Ersatzteils mit optischer Mustererkennung, Einbau